Столярный верстак является краеугольным камнем столярной мастерской. Он позволяет грамотно организовать рабочую зону, повысить производительность и улучшить качество работы, независимо от того, являетесь ли вы поклонником ручного или электромеханического инструмента. В этой статье мы расскажем, как сделать классический деревянный верстак своими руками

О столярных верстаках

Столярный верстак — это верстак для ручной и механической обработки изделий из дерева. Конструкция и эргономика классического столярного верстака позволяют фиксировать детали в различном пространственном положении и с максимальным удобством выполнять основные столярные операции: изготавливать деревянные детали, собирать конструкции, покрывать их отделочными составами. Традиционный столярный стол предназначен для работы с пиломатериалами длиной до 3-3,5 м. Для обработки более длинных заготовок используется столярный верстак.

Столярный стол состоит из верстака (крышки) и верстака (опорного каркаса). Традиционный верстак снабжен спереди (спереди) и сзади (с торца) тисками, с помощью которых заготовки фиксируются в необходимых пространственных положениях.

Как сделать самодельные столярные тиски — читайте в этом материале.

В столешнице и деревянных тисках есть отверстия. Они предназначены для установки хомутов и стопоров разного сечения и высоты.

После размещения стопоров в нужной конфигурации между ними помещается деталь и прижимается винтовым механизмом. Таким образом, заготовка надежно фиксируется в горизонтальном положении. Исходя из толщины деревяшки, используйте упор на соответствующей высоте, который не будет выступать за край заготовки и мешать обработке.

Как выбрать оптимальную высоту верстака?

Высота столярных верстаков варьируется в пределах 85-95 см. Оптимальная высота стола выбирается исходя из роста мастера. Если ладони рук свободно касаются крышки у верстака, размер выбран правильно. За таким верстаком будет удобно выполнять все основные операции, без частых наклонов и растяжений, что приводит к быстрой утомляемости.

Какие материалы лучше всего подходят для изготовления конструкции?

Столярный верстак должен обладать достаточной прочностью и жесткостью, так как в процессе эксплуатации он подвергается большим нагрузкам, как статическим, образующимся под весом массивных заготовок, так и динамическим, возникающим в процессе распиливания, сверления, удара и т д. Достаточная прочность свойства обеспечиваются не только функциями крепежа, но и типом используемых материалов.

Для изготовления основы традиционно используется хвойная древесина. Столешница изготавливается из прочной древесины: дуба, бука, ясеня, клена и др. древесина, используемая для изготовления верстака, должна быть сухой (влажность около 12 %), без сучков и других дефектов.

Об изготовлении чехла для скамейки

Опыт показывает, что при изготовлении столярного верстака своими руками целесообразнее покупать готовый клееный щит, который станет заготовкой для крышки. Труд и время, потраченные на резку, сращивание краев, склеивание щита и его выравнивание при изготовлении такой массивной детали, будут несопоставимы с сэкономленными деньгами.

При проведении работ, повышающих риск повреждения крышки: сверление, долбление и т.п., рабочую поверхность верстака лучше закрыть толстой фанерной плитой или ДВП, вырезанной по форме крышки. Этот простой пол рекомендуется делать сразу с верстаком.

Чертеж столярного верстака с размерами

Изготовление и сборка боковин

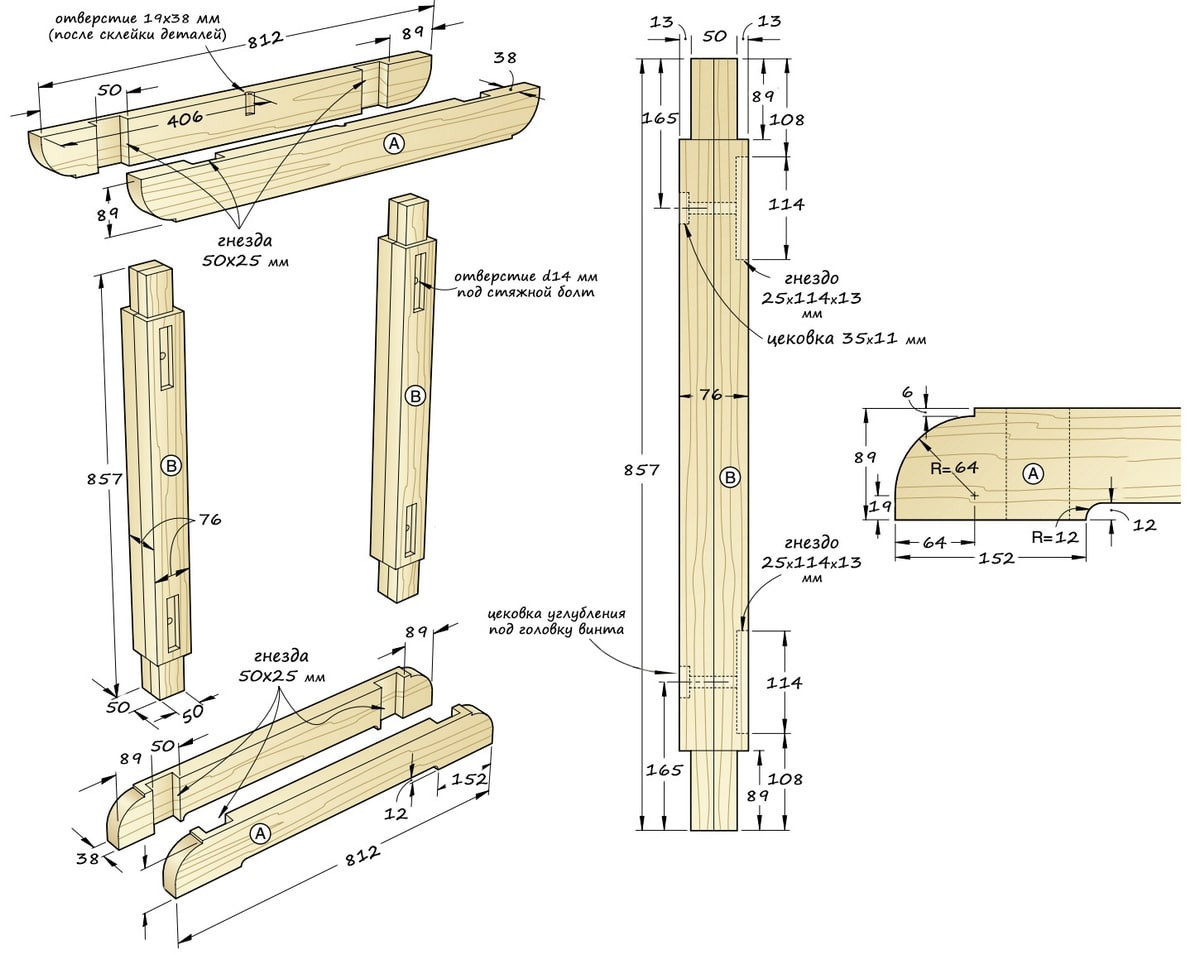

Конструкция боковой стенки состоит из двух ножек (Б), царг и опор (А). Деталь собрана на проклеенном шипе.

На ленточной пиле вырезают фигурные вырезы бортов и опор (деталь А) с последующей шлифовкой кромок.

В соответствии с размерами, указанными на схеме, на ножках размечают гнезда для шипов проножек, после чего зубилом или фрезером выбирают их.

На внешней стороне ножек сделано коническое углубление под головку стяжного болта. Сверлом Форстнера делается углубление диаметром 35 мм и глубиной 11 мм. Посередине просверливается сквозное отверстие диаметром 14 мм.

Выпиливание шипов и люверсов

Шпильки и шпильки изготавливают на пилочном станке или вручную, руководствуясь основными принципами изготовления шиповых соединений. В такой ответственной конструкции предпочтительнее первый вариант, так как он позволяет свести к минимуму ошибки и неточности, обеспечивает безупречную посадку соединения. Заготовки должны иметь подготовленные гладкие поверхности и соответствовать размерам, указанным на чертеже.

Выпилите шип и половинки проушин диском с прорезями.

Половинки деталей А склеивают между собой, предварительно поместив в паз вставку, которая предотвратит смещение.

Детали А и В склеиваются в готовое соединение. После высыхания излишки проступившего клея тщательно счищаются стамеской. Композитная боковина отполирована.

В центре вклеенной боковины ящика под дюбель (L) просверливается отверстие 19х38 мм для крепления крышки к верстаку.

Изготовление проножек и подверстачной полки

По указанным на чертеже размерам вырезают заготовки для проножек (деталь С) в количестве 4 штук. На концах каждой детали делают шпильки, придерживаясь размеров, указанных на картинке. Как и в случае с боковой стенкой, эту операцию лучше производить на пилочном станке.

Соединение стоек с боковой стенкой выполнено разъемным на массе болтов с поперечной гайкой. Для этого на внутренней стороне проножек фрезеруется углубление под поперечные гайки d25 мм и глубиной 32 мм. В торцах проножек сверлится отверстие 14х95 мм. На этом этапе лучше использовать сверлильный станок, так как отверстия нужно делать строго под углом 90°.

Опорные планки (детали Д и Д) прикручиваются саморезами со смещением 22 мм от верхних краев выступов.

По размерам, указанным на чертеже «Общая деталировка», вырезают рейки полки скамейки (деталь F). На концах каждой доски просверливаются и раззенкованы отверстия. Планки ошкуриваются и последовательно монтируются на собранный каркас.

Монтаж верстачной крышки

С обратной стороны верстака сверлятся несквозные отверстия d19 мм и глубиной 32 мм под шканты (L).

Сверлом d19 мм в крышке делается сквозное отверстие для столешницы. Аналогичные гнезда глубиной 45 мм просверлены в торце крышки. Все отверстия скошены. Упоры должны легко входить в гнезда и не люфтить.

Совет! Для всех операций сверления используйте дрель с шаблоном, чтобы отверстия были аккуратными под прямым углом. Такую направляющую несложно сделать самому, имея под рукой кусок бруса.

Установка верстачных тисков

Решив сделать верстак своими руками, правильнее купить столярные тиски в готовом виде. В этом случае вы получите максимально надежную и функциональную конструкцию, а главное, избавитесь от лишней головной боли при монтаже.

Мы выбрали три самые интересные модели столярных тисков.

- Уилтон WWV/EC-175

Небольшие столярные тиски из мелкозернистого серого чугуна. Размер губки — 175х70 мм (отверстия для крепления деревянных накладок прилагаются). Трапециевидный ходовой винт для плавного хода и высокого зажимного усилия. Максимальная толщина зажимаемой заготовки составляет 160 мм. От себя добавим, что качество этих тисков в целом далеко от идеала, но с поправкой на цену вполне приемлемый вариант.

- ЗУБР ЭКСПЕРТ

Это более серьезный вариант. Тиски повышенной прочности с быстрозажимным механизмом предназначены для работы с большими нагрузками. Материал — чугун. Вес тисков 9,1 кг. Качественная сборка: отсутствие люфтов, нормальная обработка оси и других деталей. Два стержня + дополнительная направляющая обеспечивают строго параллельный ход губок и равномерное распределение зажимного усилия на заготовке. Механизм быстрого сброса также работает без нареканий. Очень хорошее соотношение цены и качества.

- Уилтон WWV/D/Q/7

Эти столярные тиски похожи на первую модель, но только внешне. Они заметно мощнее и надежнее. Как и вся серия Wilton, тиски изготовлены из мелкозернистого чугуна. Вес — 8 кг (у предыдущей модели 3 кг). Также заметно больший развод – 210 мм, при этом размер губок практически одинаковый – 175х75 мм. Но главным отличием этой модели является наличие быстросъемного механизма. Простым нажатием на замок вы освобождаете переднюю челюсть и перемещаете ее в нужное положение без утомительного завинчивания. Остается только затянуть ручку для максимальной фиксации заготовки.

Важно!

Почти все столярные банки имеют положительную конвергенцию, то есть при полном закрытии челюсти соприкасаются только в верхней части. Это не дефект и не кривизна китайцев — это нужно для более надежной фиксации заготовок. После установки деревянных накладок этот эффект частично нивелируется.

Производители закладных гаек стремятся придерживаться стандартов при производстве своей продукции. Здесь мы рассмотрим схему установки типовых конструкций. Но вполне возможно, что вам придется импровизировать, приспосабливая установку к функциям нестандартных слесарных тисков.

Винтовые губки — части H, I и J (2 шт.) — выпилены из твердой древесины. Затем сверлятся отверстия для направляющих стержней, ходового винта, гнезда для контрупоров и отверстия для крепежных винтов.

Задние губки передних и задних тисков крепятся к крышке верстака, как показано на рисунке.

Деревянные вкладыши (деталь К) вырезаются по размеру тисков. В лотках просверлены отверстия для тяг управления и направляющего винта.

Совет! Чтобы точно разметить отверстия, используйте сами направляющие, кусочки малярного скотча и мягкий карандаш.

Для легких столярных работ вместо стыков можно использовать более простые решения.