Известно, что алмаз является одним из самых твердых минералов на Земле. Поэтому наиболее эффективным инструментом для обработки высокопрочных материалов является алмазное сверло. На современном рынке представлено множество видов алмазных сверл, которые отличаются друг от друга как конструкцией, так и технологией производства.

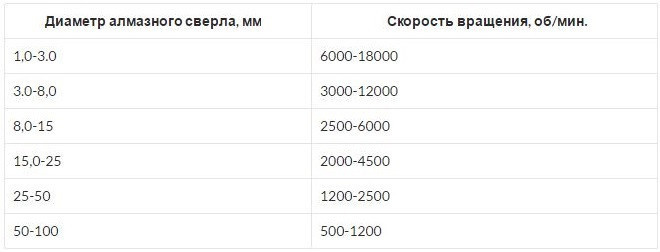

Для эффективной работы алмазных сверл необходимо учитывать их технические параметры, характеристики разрезаемого материала и характеристики используемого оборудования

Основные виды

Алмазные буровые долота сегодня выпускаются с различными типами рабочих насадок. Итак, это могут быть инструменты:

- с рабочей частью цилиндрической формы (сюда входят трубчатые сверла, а также кольцевые алмазные сверла);

- с режущей частью сферической формы;

- конический тип;

- с рабочей частью, выполненной в виде копья или пера.

Конструктивные особенности, влияющие на срок службы алмазного бурового долота

Наиболее традиционная конструкция имеет инструменты с конической режущей частью, внешне напоминающие обычное сверло по металлу. Они в основном используются для сверления стекла, керамики, плитки и изделий из камня и доступны в диапазоне диаметров от 16 до 85 мм. Стойкость конического инструмента (то есть глубина отверстия, которое после сверления подвергается критическому износу) составляет 9-12 метров при работе по природному камню и 10-14 метров при сверлении отверстий в других материалах.

Алмазные коронки не требуют постоянного охлаждения во время обработки и регулярной заточки. Для предотвращения перегрева (что очень нежелательно) достаточно периодически во время сверления окунать инструмент в емкость с водой и проводить обработку на малых оборотах.

Технологии производства

На сегодняшний день для производства алмазных сверл используются два основных метода:

- спекание, предполагающее использование методов порошковой металлургии;

- технология, при которой алмазное покрытие наносится на режущую часть сверла гальваническим способом.

Спекание позволяет изготавливать режущие инструменты с исключительно высокой износостойкостью. Основным недостатком этой технологии является то, что с ее помощью можно производить только крупные инструменты, такие как сверла с алмазными кольцами. Это объясняется следующим образом. Для изготовления прочного изделия по этой технологии необходимо, чтобы зазоры между алмазными зернами, из которых спекается такое изделие, имели небольшой размер. Тогда созданный материал получается более монолитным и, как следствие, более прочным. В тех случаях, когда режущая часть мелкого сверла выполнена спеканием, такие отверстия по размерам сравнимы с размером самих алмазных зерен, что делает полученный материал очень неустойчивым к механическим нагрузкам и вызывает его интенсивное разрушение.

По технологии напыления, предполагающей использование гальванического оборудования, изготавливают в основном трубчатые алмазные сверла, а также инструменты с конической режущей частью. По этой технологии также возможно изготовление миниатюрных сверл с алмазным напылением, отличающихся даже сложной конфигурацией.

Алмазное покрытие, созданное по этой технологии, характеризуется однорядным расположением зерен, поэтому имеет достаточно низкую стойкость. Это особенно важно для покрытия, наносимого на режущие кромки инструмента. По этой причине сверло с алмазным напылением, которое получают гальваническим способом, имеет небольшой трудоемкость, но этот недостаток компенсируется дешевизной такого инструмента.

Особенности использования

Каждый из видов алмазных сверл характеризуется определенными особенностями, которые необходимо учитывать при выборе и использовании такого инструмента.

Алмазный инструмент, режущая часть которого оснащена коронками с гальваническим покрытием, очень похожа на обычные корончатые сверла. Большим преимуществом такого инструмента, кроме его приемлемой цены, является еще и то, что при использовании он подвергается небольшому торцевому давлению. В результате его можно использовать для бурения на высоких скоростях, повышая производительность процесса.

Между тем колонковое или трубчатое сверло, на режущую часть которого нанесено алмазное покрытие, имеет серьезный недостаток: оно имеет ничтожный срок службы и позволяет сделать лишь несколько качественных отверстий. Поэтому инструменты на основе трубки с алмазным напылением в основном используются для сверления плитки.

Сверло с режущими элементами из спеченного алмазного зерна

Как было сказано выше, сверла, режущая часть которых изготовлена из алмазной крошки методом спекания, очень надежны и могут успешно эксплуатироваться в течение длительного времени. Каждым из этих инструментов при соблюдении всех технологических рекомендаций при их использовании можно просверлить более сотни отверстий. Однако сверла этой категории имеют и недостатки, важнейший из которых заключается в том, что при обработке инструмент подвергается значительному торцевому давлению, что делает невозможным использование высокой скорости обработки. Этот недостаток связан со значительным снижением производительности бурения.

Трубный бур «Зубр-Профессионал» с алмазно-напаянными вакуумными напайками

Алмазные сверла конусного типа

Алмазный инструмент с режущей поверхностью конической формы одновременно сочетает в себе достоинства алмазных сверл, относящихся к категории трубчатых инструментов, и кольцевых сверл. Как было сказано выше, такой инструмент внешне очень похож на обычные сверла по металлу, но отличается от них материалом изготовления. Алмазное покрытие на рабочей поверхности этих сверл использует передовые технологии, позволяющие создать инструмент, обладающий высокой износостойкостью.

Технология обработки рабочей части режущих инструментов данного типа позволяет создать на ней покрытие, в котором количество алмазных зерен увеличено в 2-2,5 раза. Эта технология предполагает не обычную гальваническую обработку, а нанесение алмазного покрытия методом вакуумной диффузии. При таком способе зазоры между алмазными зернами заполняются металлом, что обеспечивает высочайшую стойкость сформированного покрытия.

Сферы применения

Алмазные сверла очень эффективны, когда речь идет об обработке материалов, с которыми обычные сверла не справляются.

Механические свойства алмазного покрытия позволяют с успехом использовать такой инструмент для выполнения отверстий в материалах, отличающихся высокой прочностью:

- плитка;

- керамогранит;

- стакан;

- конкретный;

- кирпич;

- натуральный и искусственный камень.

С помощью такого инструмента (особенно трубного алмазного бура) в бетонных конструкциях проделываются отверстия, необходимые для установки раструбов. Кроме того, существует такой инструмент, который используется для сверления стекол и зеркал, что делает такие занятия особенно актуальными при изготовлении оптических блоков различного назначения. Радиоэлектроника, приборостроение и машиностроение – области, где практически невозможно обойтись без применения алмазных сверл, отличающихся высочайшей твердостью.

Алмазные буровые долота также широко используются в быту. С помощью этого инструмента сверлят стекло и зеркала, керамику и плитку, бетон и изделия из натурального и искусственного камня. Чтобы такое сверление привело к получению точных и точных отверстий, необходимо не только правильно подобрать инструмент для его выполнения, но и строго соблюдать технологические рекомендации.

Если вам необходимо использовать алмазные коронки, лучше всего покупать инструменты известных и надежных производителей. Так вы получаете не только гарантию длительного срока службы, но и уверенность в том, что сформированное с его помощью отверстие будет качественным.