Делаем универсальный трёхзахватник своими руками

Для изготовления универсального трехкулачкового съемника, предназначенного для работы с подшипниками типоразмера от 202 до 308, вам потребуется:

- листовой металл (шириной 10 мм); круглый металлический диаметром 30 мм.

Если вы планируете снимать большие подшипники, берите металлические листы шириной 15 мм и кругляк диаметром 30 мм.

Первым этапом производства является эскиз.

Рассчитайте длину ножек – она должна быть 200 мм. Обведите пластину по чертежу и вырежьте ножки газовым резаком, работающим на пропане и кислороде. Обработайте заготовку крупнозернистым наждаком. Размеры всех лап должны быть примерно одинаковыми, но абсолютно идеальные параметры не обязательны — разница ок допускается 1 мм.

Когда эта часть работы будет завершена, нужно просверлить по два отверстия в верхней части каждой ножки — они будут использоваться для удлинения инструмента. Диаметр отверстий должен соответствовать диаметру болтов на 8 или 10. Если вы планируете работать с большими подшипниками, просверлите 3 отверстия на 12 или 14. Делаем керн.

Изготавливается из круглого металла диаметром 30 мм и длиной 35 мм (50 и 45 мм при необходимости работы с массивными подшипниками). Берем заготовку и сверлим в ней отверстие с резьбой 16 мм (30 при необходимости в изделии большего размера), нарезаем резьбу с мелким шагом. По бокам через каждые 120 градусов ставим отметки, к которым потом привариваем держатели для ножек.

Расстояние между ними должно быть равно ширине стопы. Теперь нужно просверлить отверстия в держателях. Их следует располагать на некотором расстоянии от центра, чтобы ступня могла захватить большой подшипник Вот так должны выглядеть детали будущего курка Последняя часть работы – изготовление винта.

Для стандартного съемника нужен винт длиной 350 мм с длиной резьбы 280 мм, для большого — 500 мм с резьбой 420 мм. Обрабатываем заготовки на токарном станке, нарезаем резьбу. Верхнюю часть оставляем без резьбы – там нужно просверлить сквозные отверстия, перпендикулярные друг другу, с небольшим смещением по высоте.

Внешний вид готового продукта

Этот вариант выполнить проще, но изделие будет не таким удобным. Вам потребуются следующие инструменты и материалы:

- стальная труба, внутренний диаметр которой будет больше диаметра подшипника; металлическая пластина толщиной более 5 мм; мясорубка; болт с гайкой или болт с длинной резьбой; больше орехов.

- Отрезаем кусок трубы с нужными параметрами. Отрезаем часть трубы. Размечаем все необходимые элементы на металлической пластине, обводим трубу и подшипник. Отмечаем будущие детали. Вырезаем детали болгаркой, шлифуем под точные параметры!

Очистить триггер

Виды приспособлений для демонтажа фильтра

Разновидностей таких тракторов несколько, и прежде чем начинать изобретать велосипед, следует поближе познакомиться с каждым из них. При разборке круглого дома самое главное – хорошо ухватиться за него. Некоторые производители выполняют фацетную штамповку на корпусе, некоторые делают насечку, некоторые штампуют ребра, но конечно проще не зависеть от фантазий производителей фильтров, а быть готовым к совершенно гладкому цилиндру.

Любой съемник, в том числе и наш, более ценен, если его можно использовать не только для одной конкретной задачи или модели автомобиля, а когда он максимально универсален. Например, если диаметр фильтра 60 мм, то триггер для фильтра 120 мм тут ни при чем. Часто бывает так, что для одного и того же двигателя фильтры могут быть разного диаметра, тогда не получится долить экстракторы. Наиболее универсальными устройствами считаются следующие виды триггеров:

- ремень или лента;

- цепь;

- съемник крабов;

- поставить галочку.

Также есть подстаканник. Он размещен на торце фильтра и повторяет форму корпуса. Проблема в том, что такие устройства рассчитаны только на определенную конфигурацию корпуса, поэтому и продаются только комплектами по несколько штук. Несмотря на это, в гаражных условиях нельзя пытаться повторить их форму.

Съемники

Съемники используются не только для снятия подшипников, но и для стягивания шестерен, втулок, фланцев, шкивов и других элементов, посадка с натягом которых позволяет производить разборку.

Съемники могут быть механическими или гидравлическими.

Более простые механические съемники требуют значительных осевых усилий, а срок их службы зависит от качества стали, из которой они изготовлены, термической обработки, конструкции и навыков оператора. Если один из этих факторов не соответствует сложности и трудоемкости манипуляций, инструмент долго не прослужит.

Старые, ржавые, кислотные звенья могут стать причиной поломки и качества инструментов.

Гидравлические съемники дороже механических, но они могут создавать значительные осевые усилия, необходимые для разборки элементов с натягом.

При промышленной сборке внутреннее кольцо подшипника может для облегчения процесса прессования подвергаться кратковременному нагреву в индукционном нагревателе.

Нагреваемое кольцо расширяется и легко монтируется на рабочей площадке. Естественно, что после охлаждения кольцо с усилием охватывает вал, создавая посадку с натягом. Чтобы разобрать такое соединение, необходимо создать сильное осевое усилие.

Гидравлические съемники

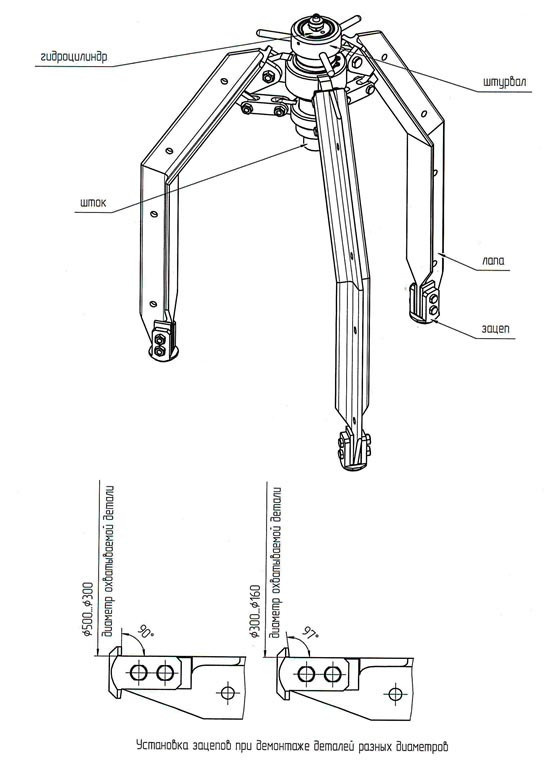

Гидросъемники своей механической конструкцией захвата аналогичны шуруповертам, но осевое усилие создается не преобразованием вращательного движения винта в осевое, а поступательным движением штока гидроцилиндра под давлением рабочей жидкости (жидкости).

Принцип работы гидравлического съемника идентичен гидравлическому домкрату, где жидкость нагнетается в рабочий цилиндр поршнем (поршнем) меньшего диаметра, приводимым в движение рычагом.

По соблюдению основных принципов гидравлики конструктивно тракторы можно разделить на:

- гидравлические съемники со встроенным насосом;

- гидросъемники с выносным насосом (гидронасос соединен с рабочим цилиндром через шланг высокого давления)

- гидравлический съемник зажимного типа;

- универсальные гидравлические съемники.

Гидросъемники зажимного типа применяются для разборки разборных муфт, если невозможно использовать инструмент с обычными захватами. Устройство можно использовать для снятия деталей большого диаметра, а гидравлика развивает усилие на штоке до 50 тонн.

Механические съемники

Съемник шариковых подшипников KRAFTOOL, 1-43371-29

Механические съемники могут иметь разную конструкцию и назначение, но основным элементом является винтовой стержень, создающий осевое усилие.

Конструктивно механические съемники можно разделить на:

- толкание с контрподдержкой;

- с захватами, перемещаемыми по траверсе (двойной захват);

- с коническим зажимом заключенных;

- разделитель;

- универсальный (трехрукавный)

Диаметр силового винта может быть от 8 до 22 миллиметров и более.

Скользящий съемник

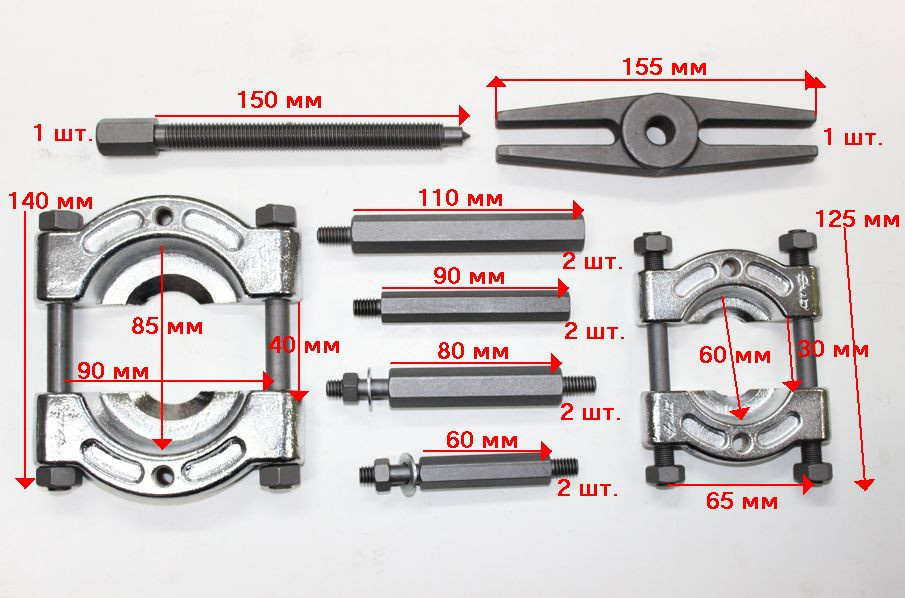

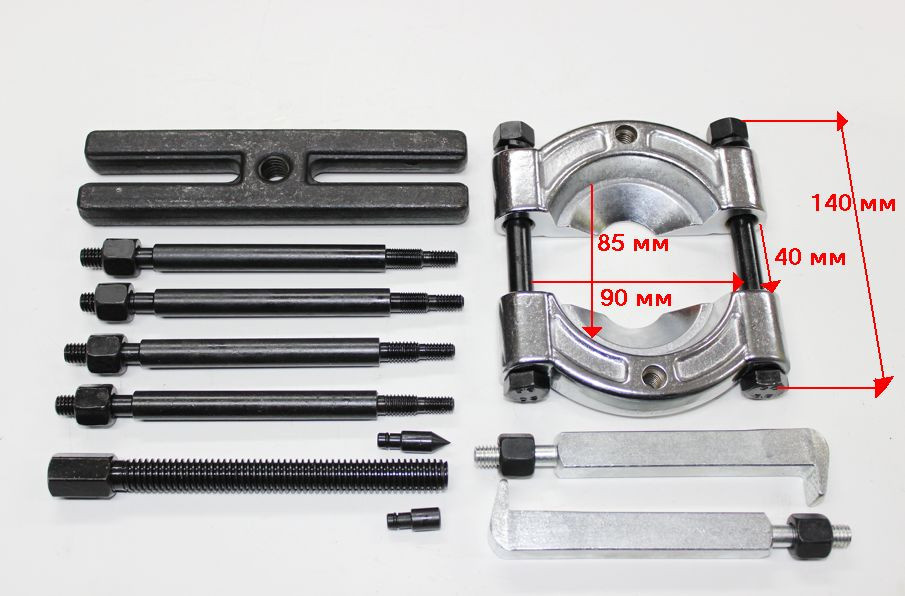

Применяется для демонтажа небольших (от 10 до 80 миллиметров) подшипников с захватом по внешнему и внутреннему диаметру.

При разборке подшипников, установленных на наружном кольце, опора на корпус обеспечивается рабочим кронштейном (контропора), а усилие создается винтом, вытягивающим гайку с захватывающим выступом. При демонтаже подшипника с вала захватные штифты переставляются для обеспечения захвата наружного кольца подшипника.

Осевая сила создается винтом, ударяющимся о коническую выемку в центре вала.

Механический съемник с поворотными (шарнирными) захватами

Механические съемники с поворотными губками являются простым, надежным и эффективным инструментом для демонтажа элементов механизмов, установленных с натягом (подшипники, шкивы, шестерни, втулки и т.п).

Этот тип съемника может иметь два или три шарнирных (вращающихся) захвата.

Инструменты известных марок изготавливаются из хромованадиевой стали методом ковки, что обеспечивает высокую прочность рабочих рукояток, которые при необходимости можно переставлять для снятия наружных или внутренних поверхностей подшипников, вкладышей и т.п

Нажимной винт изготавливается с применением термической обработки и имеет класс прочности не ниже 8,8.

Наружные съемники подшипников

Работают они так – кончик шпинделя упирается в вал, а захваты цепляются за наружное кольцо.

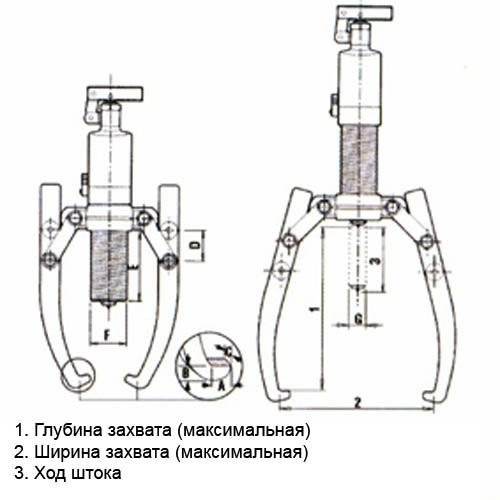

Чтобы выбрать внешний съемник правильного размера, необходимо сначала определить ширину и глубину захвата, а также требуемую ширину губок захвата. Затем вам нужно оценить ожидаемые условия использования, чтобы выбрать тип.

Если вам нужна разная глубина и ширина захвата, вам нужен универсальный съемник с подвижными параллельными захватами. Ширина задается смещением захватов в направляющих, а глубина задается осевым положением шпинделя. Мы предлагаем инструменты с шириной захвата от 90…120 до 250…650 мм и максимальной глубиной захвата от 100 до 500 мм.

Если ожидаются такие же условия работы, подойдет съемник с самоцентрирующимся захватом.

Если планируется различная глубина захвата, лучшим выбором будет съемник шарниров

Для внешних захватов подшипников, которые находятся заподлицо с поверхностью, или там, где есть риск проскальзывания захватов, выберите съемник с боковым зажимом, который стягивает захваты вместе во время работы.

Виды

Инструменты делятся на две группы.

Гидравлический. При их работе используется гидравлическая тяга, снятие и посадка осуществляются в полуавтоматическом режиме. Основной частью такого съемника является гидравлическая гайка, на внутреннюю полость которой давит специальный поршень. Он, в свою очередь, передает мощность на нужную часть. Гидравлическая модель пользуется спросом у владельцев грузовиков и другой крупногабаритной техники – с ее помощью можно без труда снять самые массивные внутренние детали.

Так выглядит гидравлический съемник подшипников

Механический. Они действуют от мышечной силы человека, востребованы при монтаже/демонтаже ступичных подшипников. Бывают двухзахватными, трехзахватными и внутренними. Двойной хват самый простой. Они используются там, где требуется максимальный контроль процесса. Деревянные челюсти снабжены тремя лапами и служат для работы с передней ступицей и генератором. Внутренние варианты удобны для демонтажа шариковых и игольчатых роликоподшипников, кроме того, их можно использовать для демонтажа различных латунных фитингов.

Механические 3-кулачковые модели Съемники подшипников бывают разных размеров, но самые популярные – универсальные. Их параметры можно регулировать вручную, подгоняя под любой диаметр.

Своими руками можно сделать разные инструменты, но лучше всего сделать универсальный вариант с тремя хватами – им удобно пользоваться.

Схема двухзахватного съемника

Поэтапный процесс

Самодельный механизм пополнит набор слесарных приспособлений для автослесаря. Сделать съемник ступичного подшипника ВАЗ 2108 своими руками можно за час.

Работайте пошагово:

- Подготовьте из заготовок «пальчиковые» захваты: вал оставьте квадратным, стержни отшлифуйте так, чтобы на концах получились загибы.

- Просверлите отверстия в хвостах.

- Также просверлите отверстия по краям пластин.

- С помощью сварки зафиксируйте между пластинами ровно посередине рабочую гайку.

- Поместите «пальцы» между пластинами так, чтобы отверстия на деталях совпадали, а изгибы смотрели внутрь.

- Скрепите заготовки и пластины болтами и гайками.

- Вверните силовой штифт в рабочую гайку.

- Приварите воротник к заднему концу.

Конструкция замены подшипника собрана. Не затягивайте слишком сильно болты, соединяющие крюки с пластинами — оставьте захваты подвижными.

На последнем этапе придайте инструменту эстетичный вид: обработайте его наждачной бумагой и антикоррозийным составом. Смажьте резьбу, чтобы облегчить прохождение рабочей гайки.

Параметры

Чтобы правильно выбрать съемник подшипников, нужно знать, каким параметрам он должен соответствовать

При покупке следует обратить внимание на следующие моменты:

- Максимально допустимая нагрузка. Этот параметр определяется прочностью центральной части спускового крючка и силового затвора. Для механических инструментов этот параметр варьируется от 1 до 4 тонн. Гидравлические съемники имеют усилие около 20 тонн (но и цена у них аналогичная). Однако для демонтажа таких элементов, как ступичный подшипник, достаточно механических инструментов.

- Особенности работы. Это зависит от вылета силового болта и длины захватов.

- Размеры ножки спускового крючка (особенно ширина и высота стопора).

- Минимальное и максимальное открытие захвата.

Перечень технических характеристик

Мобильный гидравлический съемник

Выяснив оптимальную конструкцию гидросъемника, можно переходить к подробному разбору его технических характеристик. Однако следует помнить, что они напрямую зависят от технических характеристик конкретной модели и ее конструкции.

Для работы с крупными узлами и агрегатами рекомендуется использовать мобильные модели. Их устанавливают непосредственно на разобранный узел, а затем с помощью гидросистемы извлекают подшипник. Поэтому решающими параметрами являются малые габариты и вес гидросъемника. За исключением ручных моделей, гидравлическая система часто располагается отдельно от агрегата. Это дает возможность минимизировать размеры конструкции и ее вес.

Помимо габаритов, при выборе гидравлического съемника необходимо учитывать следующие параметры:

- степень усилия гидравлической системы;

- максимальный вынос и длина рабочего штока;

- тип фиксации;

- возможность установки насадок разного диаметра для снятия подшипников любого размера;

- удлинение ствола. Это необходимо, если длины стандарта будет недостаточно для выполнения работы.

Для моделей с базовой рамой важно знать возможность изменения положения рабочей части гидросъемника по высоте и в горизонтальной плоскости. Это необходимо для позиционирования штока по отношению к запрессованной детали

Виды съемников подшипников ступицы

Изучите сводную таблицу, в которой представлены несколько основных типов SSP, а также конкретные рекомендуемые модели.

| Тип и модель | Заявление | Средняя цена, руб. |

| С 3 ногами | Снятие деталей с валов и осей, включая кольца шарикоподшипников задней ступицы. | 2000-3000 |

| С 2 ногами | Снятие деталей с осей и полуосей, в том числе и задних ступичных подшипников. | 1000-2000 |

| Чашки с набором оправок | Снимите и запрессуйте детали в отверстия, включая поворотные кулаки и подшипники ступиц передних колес. | 6000-8000 |

Какие съемники нужны для снятия и запрессовки ступичных подшипников

Для передних и задних колес рекомендуется использовать два вида инструментов: с тремя или двумя лапами и съемник для чашек — это минимальный набор съемных инструментов для правильного и безопасного снятия и запрессовки ступичных узлов.

Примечание:

Любой из инструментов можно заменить гидравлическим или ручным прессом, а также тисками, но другие способы прессования описаны в конце статьи.

Простой способ изготовления самодельного устройства для съёма

Этот вариант выполнить проще, но изделие будет не таким удобным. Вам потребуются следующие инструменты и материалы:

- стальная труба, внутренний диаметр которой будет больше диаметра подшипника;

- листовой металл толщиной более 5 мм;

- болгарский;

- шпилька с гайкой или болт с длинной резьбой;

- немного орехов.

- Отрежьте кусок трубы с нужными параметрами.

- Отмечаем все необходимые элементы на металлической пластине, обводим трубу и подшипник.

- Вырезаем детали болгаркой, шлифуем под точные параметры.

- В получившихся дисках сверлим отверстия под болт.

- Все, трактор готов!

Как сделать двухзахватный съёмник ступичного подшипника

сделать съемник штока своими руками совсем не сложно – не требуется ни дорогих материалов, ни особых навыков. Воспользовавшись инструкцией, вы легко справитесь с поставленной задачей и получите полезный инструмент для ремонта автомобиля.

Наружные съемники подшипников

Работают они так – кончик шпинделя упирается в вал, а захваты цепляются за наружное кольцо.

Чтобы выбрать внешний съемник правильного размера, необходимо сначала определить ширину и глубину захвата, а также требуемую ширину губок захвата. Затем вам нужно оценить ожидаемые условия использования, чтобы выбрать тип.

Если вам нужна разная глубина и ширина захвата, вам нужен универсальный съемник с подвижными параллельными захватами. Ширина задается смещением захватов в направляющих, а глубина задается осевым положением шпинделя. Мы предлагаем инструменты с шириной захвата от 90…120 до 250…650 мм и максимальной глубиной захвата от 100 до 500 мм.

Если ожидаются такие же условия работы, подойдет съемник с самоцентрирующимся захватом.

Если планируется различная глубина захвата, лучшим выбором будет съемник шарниров

Для внешних захватов подшипников, которые находятся заподлицо с поверхностью, или там, где есть риск проскальзывания захватов, выберите съемник с боковым зажимом, который стягивает захваты вместе во время работы.

Устройство

Основным элементом в конструкции этого элемента является центральный болт. Именно из-за него срабатывает спусковой крючок. Подшипник при этом выталкивается из рабочего места или, наоборот, задвигается (в зависимости от того, в какую сторону нужно провернуть центральный болт). Некоторые агрегаты оснащены гидроцилиндром (например, гидросъемник подшипников, как на картинке ниже).

В конструкции также присутствует сцепление. Они бывают двух разновидностей:

- Захваты, захватывающие извлекаемый объект с помощью специального инструмента. Они работают независимо от действия болта.

- Давление на деталь за счет усилия болта или гидроцилиндра.

Скользящий съемник

Снять шток с помощью такого инструмента довольно легко. Такой съемник имеет два захвата, которые свободно перемещаются вдоль балки. В середине последнего имеется резьбовое отверстие. В верхней части болты могут выполнять роль зажимов для захватов.

Это может быть триггер для внутренних подшипников или внешний. Для изменения цели достаточно переставить хваты. Кстати, их максимальное разрешение составляет от 10 до 80 сантиметров. В агрегате имеются стопоры для силового болта. Это предотвращает перемещение подшипника. В комплект толкателей входят захваты разной длины. Инструмент также комплектуется сменными наконечниками. Обычно они имеют одинаковые размеры (служат заменой при выходе из строя первого элемента).

Съемник колесных ступиц

Примером второго является то, как съемники облегчают ремонт ходовой части машин. После спада продаж в кризисные 2008-2009 годы российский автопарк достаточно устарел, несмотря на оживление продаж коммерческих автомобилей в 2010-2011 годах. При проведении ремонтных работ на шасси старых и ходовых автомобилей ремонтники часто сталкиваются с проблемой разборки ступиц колес. Разборка этого узла требует сноровки, аккуратности и осложняется значительным весом деталей. Особенно остро эта проблема стоит, когда речь идет о ступицах на ведущих мостах грузовых автомобилей. Для облегчения работы используются специальные приспособления. Например, в продуктовой линейке немецкой компании Kukko есть достаточно простой, но функциональный трактор КС-10Г с гидравлическим приводом. В комплект входят: гидроцилиндр с ручным управлением, развивающий усилие 10 тонн, кованые тяговые конусы диаметром 300 и 350 мм и силой 6, опять же кованые, кронштейны для крепления агрегата к колесным болтам.

Съемник собирается и устанавливается на разобранную ступицу за считанные минуты. При этом гидроцилиндр вкручивается в тяговый конус, подходящий по размеру к ступице. Как показывает практика, двух разновидностей конусов (300 и 350 мм) достаточно для обеспечения установки съемника на ступицу практически всех коммерческих автомобилей. Для ввода устройства в эксплуатацию достаточно плавно вращать винт, воздействующий на поршень гидроцилиндра. Постоянное нарастание усилия и плавное, постепенное смещение ступицы со штифта позволяет мастеру чутко контролировать процесс разборки. Ну и конечно под давлением двадцати тонн не выдержит ни одна втулка.

Съёмник для подшипников своими руками

Во время ремонта часто возникают ситуации, когда какого-то необходимого инструмента нет «под рукой». В этом случае есть три выхода: купить этот инструмент, взять у знакомых или сделать самому. Все 3 метода имеют право на существование и используются в каждом конкретном случае. Например, в моей истории срочно понадобился съемник для снятия подшипника с ротора мотора пылесоса Samsung. В этой статье мы рассмотрим, как можно выйти из этой ситуации. Предыстория такова: Мотор пылесоса вдруг начал работать с посторонним шумом. После разборки корпуса и его осмотра стало ясно, что развалился верхний подшипник ротора. Снять его без специального съемника, не повредив ротор, не представляется возможным, поэтому попытки найти съемник у знакомых не увенчались успехом. Я считал пустой тратой денег покупать этот инструмент в магазине из-за разовой работы. В дальнейшем так и вышло — сделать простой съемник своими руками оказалось очень просто. На это ушло 20 минут времени и минимум деталей. Единственное условие – наличие сварочного аппарата и возможность хоть немного им пользоваться.

Итак, по порядку. Есть ротор двигателя с подшипниками, один из которых нужно заменить.

Чтобы снять подшипник с оси, необходимо подложить под него какой-либо груз. Кроме того, этот упор должен иметь определенную прочность и минимальную толщину, так как расстояние между подшипником и анкером составляет несколько миллиметров. Для этого подошел обычный металлический диск. Для того, чтобы его можно было вставить под подшипник, сделаем в нем вырез. Для этого зажимаем диск в тиски и вырезаем болгаркой четверть окружности.

Проверяем ротор — подходит.

Теперь подумаем, из чего сделать корпус спускового крючка. В сарае был кусок профильной трубы. Отрежьте от него 5-сантиметровый отрезок. Для того, чтобы спусковой крючок подвести под подшипник, в трубке необходимо прорезать стенку, причем ширина выреза должна быть больше диаметра подшипника. Зажимаем трубу в тиски и отрезаем болгаркой полосу.

Затем надеваем трубу на конец, надеваем на нее подготовленный диск и привариваем электросваркой. Соединение должно быть прочным, чтобы стиральная машина не отвалилась во время работы.

Переверните корпус спускового крючка и установите его диском вниз. Сверху необходимо приварить гайку, в которую вкручивается болт для выпрессовки подшипника. Гайка меньше диаметра трубы, поэтому под нее нужно установить какую-то опору. Подойдет что угодно: диск, любая тарелка, обрезанная стенка трубы. В моем случае не было шайбы подходящего диаметра, поэтому я подложил 2 гвоздя под шайбу меньшего диаметра и приварил их к корпусу курка сваркой. Сверху положил орех и аккуратно все обварил. Спусковой крючок готов.

Осталось установить съемник на ротор, закрепить его в тисках, ввернуть болт в гайку и, затянув болт ключом, выдавить подшипник. Вал ротора, в который упирается болт, имеет резьбу. Чтобы не повредить его, перед снятием необходимо навернуть на него гайку, а болт уже упереть в гайку.

На изготовление съемника у меня ушло всего 20 минут, и за пару минут подшипник был снят с ротора.

В заключение покажу, как можно быстро и просто запрессовать новый подшипник на ось. Для этого вам понадобятся тиски, кусок трубы и шайба.

Устанавливаем подшипник на вал, затем прижимаем к нему шайбу, затем кусок трубы и зажимаем эту конструкцию в тисках.

При сжатии тисков трубка давит на шайбу, которая давит на подшипник. Под действием силы сжатия деталь устанавливается на вал ротора. Здесь главное установить конструкцию ровно, следить за тем, чтобы вал ротора входил в отверстие диска и трубы, а не упирался в их стенки, и не сгибать ротор с чрезмерным усилием.

Вот так можно быстро сделать съемник штока своими руками, используя минимум материалов, практически бесплатно. Конструкция проста, надежна, а главное — работает. Недостатком этого устройства является то, что этот съемник можно использовать только для небольших подшипников. Для крупных необходимо создавать более мощную конструкцию.

Заключение

При ремонте ступичного узла в условиях гаража снятие и разборка деталей производится без применения специальных инструментов. Использование съемных узлов (ССП) требуется при монтаже узла запрессовкой шарикоподшипника для обеспечения точности сопряжения. Для выбора устройства воспользуйтесь рекомендациями из статьи. Инструменты такого типа также изготавливаются своими руками, в материале представлены стандартные инструкции, чертежи и фото. Наконец, рекомендуется использовать профессиональный инструмент при замене ступичных подшипников.